回轉(zhuǎn)窯供熱方式及高溫帶的分析

通過改進(jìn)燃燒器結(jié)構(gòu)��、控制窯身二次供風(fēng)變化����、采用窯頭拋煤和窯尾配煤相結(jié)合等技術(shù),可以將回轉(zhuǎn)窯內(nèi)高溫反應(yīng)帶拉長�����,延長了物料高溫停留反應(yīng)時(shí)間����,這樣就可以在較低的焙燒溫度下完成焙燒過程���,降低了生成結(jié)圈的溫度推動(dòng)因素�����,延緩結(jié)圈的生成�。

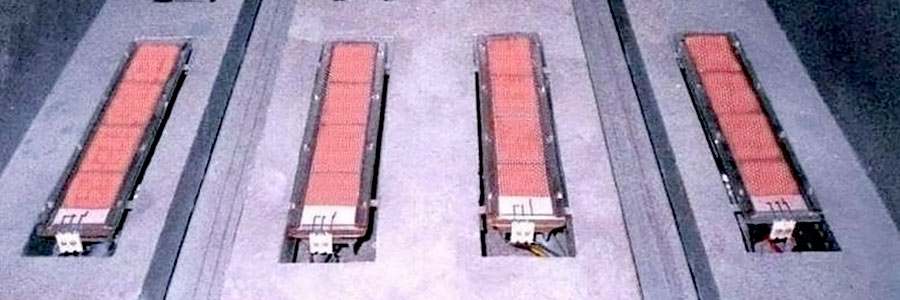

傳統(tǒng)的回轉(zhuǎn)窯供熱為內(nèi)熱式�����,必然在燃燒器火焰的局部產(chǎn)生高溫帶。

而結(jié)圈也主要是在火焰前方形成����。因此,借鑒水泥回轉(zhuǎn)窯的燃燒制度��,通過改變?nèi)紵╋L(fēng)�,調(diào)整火焰形狀,結(jié)合定時(shí)移動(dòng)燃燒器位置�,形成火焰高溫點(diǎn)的規(guī)律性位移,使形成的結(jié)圈物的不同部位產(chǎn)生溫度的高低變化���,從而在其內(nèi)部形成裂痕����,達(dá)到一定程度后自動(dòng)脫落�����。

為了保證鐵礦、菱鐵礦焙燒還原反應(yīng)的進(jìn)行����,采用窯尾配煤與窯頭拋煤相結(jié)合的技術(shù)手段�����,不僅能夠保持窯內(nèi)的還原性氣氛�����,而且可以確保焙燒溫度帶得到進(jìn)一步延長����,又能夠使煤及其揮發(fā)分直接參與還原�����,提高了燃料的利用效率。